*国内首个基于7200吨巨型压铸机正向开发的一体化超大压铸车身后舱正式量产下线

*拓普集团杭州湾制造基地四期-轻合金九部工厂正式投产

2022年02月25日,宁波拓普集团股份有限公司(以下简称“拓普集团”)在杭州湾制造基地四期-轻合金九部工厂,为7200T一体化超大压铸后舱的量产成功举行了隆重的下线仪式,并邀请核心战略合作伙伴华人运通高合汽车相关领导及上海交通大学轻合金国家工程中心特聘教授等共同出席。

随着一体化超大压铸后舱的顺利下线,标志着拓普集团成为了国内首个量产超大型一体化铝合金结构件制造技术的汽车零部件供应商。子窗口

本次7200T压铸机生产的超大型结构件长宽分别近1700mm和1500mm。这也是目前汽车零部件领域已知最大的一体化铝合金压铸件,实现了15%~20%的减重效果。

华人运通高合汽车作为领先的科技车企,在一体化压铸技术上与拓普集团通力合作。通过该技术将几十个部件整合为一件,并一次铸造成型。该项技术是对传统汽车制造工艺的颠覆,结束了传统汽车制造先冲压后焊接的方式,工艺复杂度大幅降低,整个开发周期也缩短了1/3。因此,在轻量化效果、生产效率及加工质量等方面都拥有巨大优势。

一体化压铸工艺是一项复杂的成型技术,需要革新的材料、设备、模具、工艺等与之相配套。在材料方面,拓普集团与华人运通及上海交通大学合作,全球首家成功应用了其联合发布的TechCast™高强韧性免热处理铝合金材料。相对于传统铝合金材料,该免热处理的合金材料可以避免因热处理带来的零件尺寸变形及表面缺陷等问题,是汽车产业制造端低碳合金技术的重大突破,为产业带来开拓性车端应用。该材料流动性高于同级别材料15%以上、强塑积高出30%以上,保证了整车碰撞等性能达到更高维度。在设备方面,拓普集团引进的7200T压铸机是国内首台该吨位投入使用的超大型压铸机。在2021年公司签署战略协议采购21台套压铸单元,包括6台7200吨、10台4500吨和5台2000吨的压铸设备,用于新能源汽车超大型结构件,如前机舱、后车体及电池壳体等产品的生产制造。

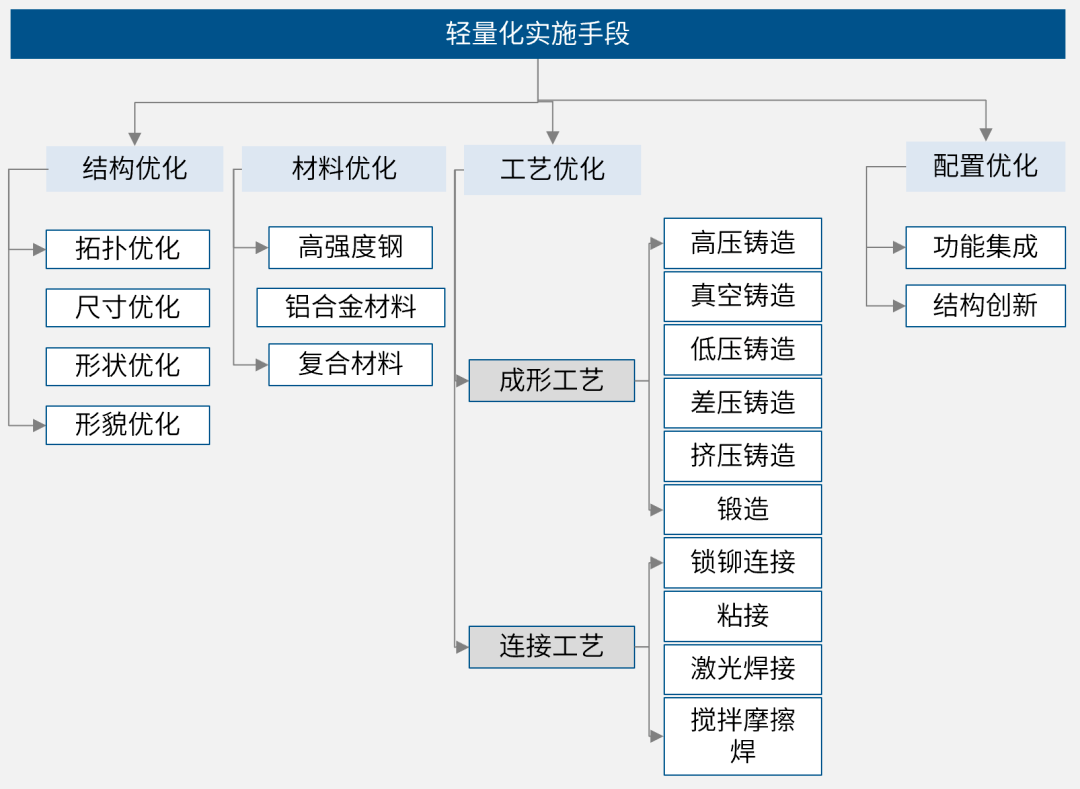

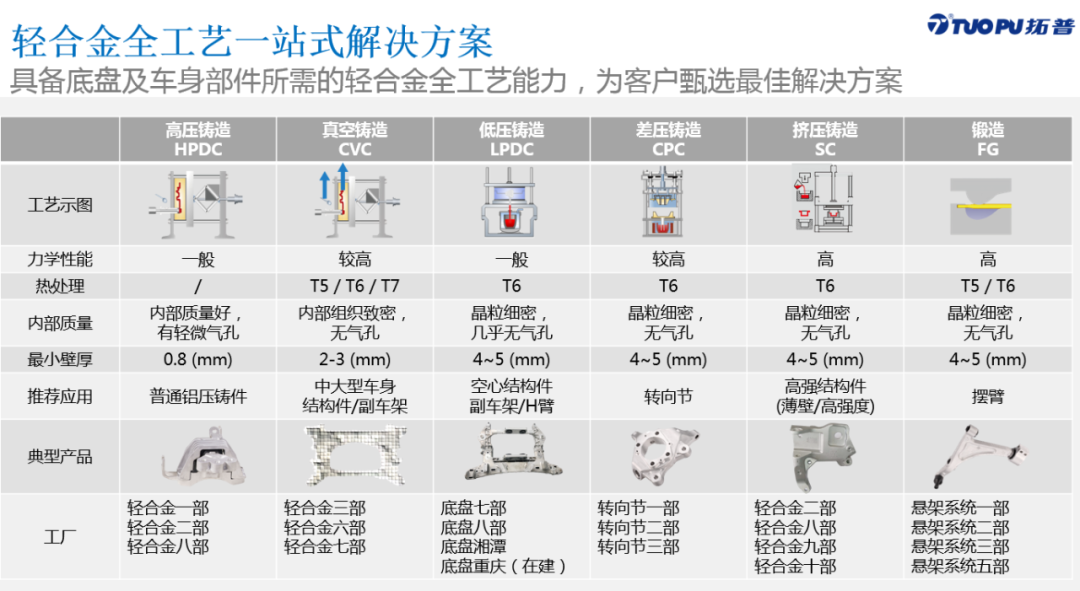

拓普在轻量化发展战略中,建立了“四个优化”、“六大工艺”、“十大产品线”的一站式轻量化解决方案。

▲四大优化

▲六大工艺

在一体化超大压铸后舱量产下线后,拓普集团夯实了已构建的中国乃至世界最完整的轻量化工艺战略布局。在新能源汽车的发展浪潮中,拓普掌握的核心技术必将为客户带来更多更快的技术创新与产品升级,而拓普数字化工厂也必将确保为客户快速交付质量一流的产品与服务。 (来源:拓普资讯)

简

简 繁

繁