党中央、国务院高度重视节能工作,将其作为推进生态文明建设的重要抓手,作为调结构、转方式、促改革、惠民生的重大举措。党的十八大以来,在各地区、各部门和社会各界的共同努力下,我国节能工作取得明显成效,全国单位GDP能耗累计下降24.6%,节约能源约12.7亿吨标准煤,为经济社会持续健康发展提供了重要支撑。

全国节能宣传周自1991年开始每年举办,已成为宣传节能理念、传播节能知识、推广节能技术产品的重要平台,对推动全社会节能、提高能源利用效率发挥了积极作用。

——国家发展和改革委员会

一、旋浮铜冶炼节能技术

01

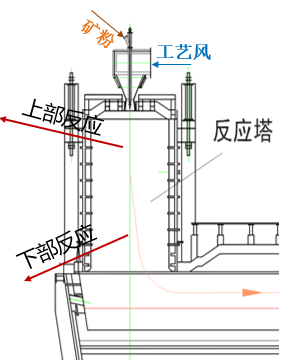

技术原理

旋浮铜冶炼节能技术通过旋流强化富氧气体与物料颗粒混合,同时强化一次反应产生的过氧化颗粒和次氧化颗粒的二次反应,增强火焰区的传热和传质过程,确保反应充分完全。采用此原理,研制开发核心装备,即旋风脉动型喷嘴、智能化生产的数学模型,以及相应的计算机在线控制系统,实现旋浮智能化冶炼和自热冶炼。

02

主要技术指标

投料量由200t/h提高到350t/h,单台炉的最大年产能可提高到50万吨,反应塔热负荷2600-2900MJ/m3·h,熔炼炉和吹炼炉作业率分别达到98%和97%,粗铜综合能耗150kgce/t,铜锍品位可达70%。

03

节能效果

该技术与技术应用前相比,天然气消耗量下降50%以上,粗铜综合能耗较行业平均水平下降20%左右。

04

应用领域

用于以铜精矿为原料生产冰铜的铜冶炼行业。

技术应用案例

某铜业有限公司新建40万吨铜冶炼厂,选用旋浮铜冶炼节能技术——旋浮熔炼和旋浮吹炼工艺及装备,生产稳定,效率高,节能效果显著,以年产40万吨阴极铜计,年节约天然气57,143KNm3,折合标煤76000吨,年二氧化碳减排量118,560吨,具有较好的环境和社会效益。

二、新型稳流保温铝电解槽节能技术

01

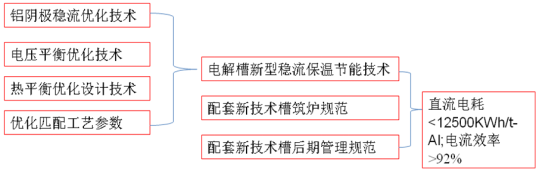

技术原理

新型稳流保温铝电解槽节能技术通过模拟仿真和理论计算,优化铝液中的电流分布,降低铝液的流速和界面变形,优化阴极碳块中的电流分布,提高阴极铝水的稳定性;通过优化阴极结构和材料选型,开发稳流高导钢棒,结合低阴极压降组装技术,降低阴极压降和槽电压;通过根据电解槽区域能量自耗和电解质成分的初晶温度优化设计槽内衬,优化等温线分布,形成理想炉膛,降低侧下部散热;通过合理匹配电解槽工艺技术参数,最终达到稳定铝液波动、降低水平电流和槽电压、减少侧下部散热的目的,确保电解槽低电压高效率稳定运行,降低电耗。

02

主要技术指标

该技术石墨化阴极试验电解槽铝液直流电耗达到11805kWh/t-Al,推广后平均运行电压3.85V左右,电流效率92%以上,系列铝液直流电耗12500kWh/t-Al以下,较行业当前平均水平节电500kWh/t-Al以上,电能利用率提高4%-5%。

03

节能效果

与技术应用前相比,铝液直流电耗降低500kWh。

04

应用领域

用于以氧化铝为原料生产电解铝的铝冶炼行业,在新建或者大修电解槽上实施。

技术应用案例

该案例涉及对槽台数为200台、槽型为400kA和320kA电解槽进行新型稳流保温铝电解槽节能技术改造,主要技改内容包括内衬优化、阴极优化、筑炉管理、工艺参数匹配等,投资1600万元,建设期24个月。项目实施后,吨铝直流电耗从13115 kWh/t-Al降到12450kWh/t-Al,平均运行电压降低到3.82V,电流效率91.4%,吨铝节电665kWh,年节电效益约8400万元,节电折合标煤约6.4万吨,减排二氧化碳约15万吨,累计经济效益约9300万元。

三、基于低真空相变原理的工业废水余热回收技术

01

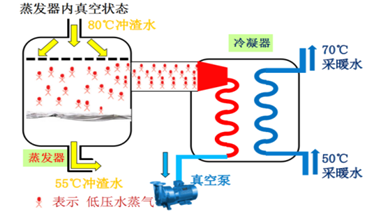

技术原理

基于低真空相变原理的工业废水余热回收技术将中高温废水闪蒸,产生负压蒸汽携带汽化潜热输送至冷凝器内向低温介质(如:供暖水)进行冷凝放热,实现工业废水与低温流体无壁面接触换热,同时解决传统间壁式换热器易腐蚀、结晶、挂垢及堵塞等技术难题。采用多级连续闪蒸换热技术,实现大温差换热,提高传热效率,降低系统能耗,最大限度利用工业废水热能。

02

主要技术指标

额定热量5000kW;机组输入功率17.2kW;冷凝器传热系数≥1800W/(㎡·℃);冷凝器渣水侧/系统水侧压力降47.4KPa/60KPa。

03

节能效果

余热利用代替传统燃煤锅炉(锅炉热效率按照70%计算)相比,节能率在90%以上。

04

应用领域

该技术可应用于石油化工、煤炭、电力、钢铁、冶金、纺织、造纸等行业的工业废水余热回收,提供工业、生活热水,或为建筑物供热。

技术应用案例

该案例利用基于低真空相变原理的工业废水余热回收技术提取某钢铁有限公司高炉冲渣水余热做为热源,为周边提供供热服务。在余热回收的同时,降低了冲渣水的循环温度,提高了高炉冲渣的稳定性,且利用其相变提热的特性有效回收了部分原本蒸发到空气环境中的水分。系统整体装机容量57.5MW,解决厂内17万㎡和厂外53万㎡采暖供热需求。该项目一个采暖季节回收余热量共计104.3万GJ,通过采用工业余热系统供热,每年减少耗能约5万吨标煤,减少二氧化碳、二氧化硫等大气污染气体排放近13万吨。

四、模块化梯级回热式清洁燃煤气化技术

01

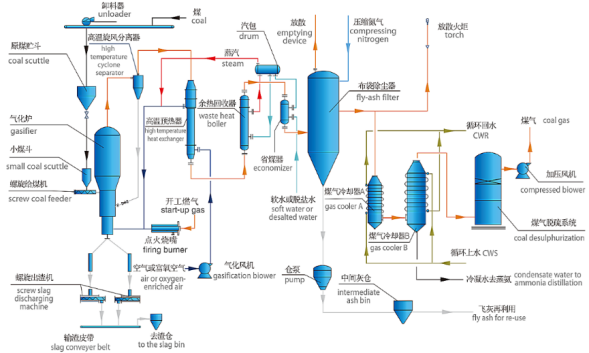

技术原理

模块化梯级回热式清洁燃煤气化技术是基于循环流化床气化原理开发的一种以碎煤及粉煤为原料制取煤气的工艺。利用流态化反应器混合充分、温度均匀等优点,采用“梯级余热回收”技术,优化气化系统的换热环节,将粗煤气中的大量余热用于产生高温气化剂,实现“高温助燃”,降低反应的不可逆损失,提升冷煤气效率。此外,在较高的反应温度下,原料煤中的挥发物受热分解,重质碳氢化合物分解较为完全,粗煤气中不含焦油,从而降低净化难度。该技术还可以通过配置飞灰强制循环模块与耦合气化模块等方式,对未完全转化的残碳进行二次利用,从而实现超高碳转化率,进一步提升系统的冷煤气效率。

02

主要技术指标

一次碳转化率85%-90%,一次冷煤气效率70%-80%,综合碳转化率95%-99%,综合冷煤气效率80%-90%,热效率≥90%。

03

节能效果

传统固定床气化工艺会产生大量容易堵塞设备与管道的焦油,导致生产过程中的余热难以回收利用,碳转化率只有70%-80%,冷煤气效率只有60%-70%,大量的未转化的碳和散热损失排放至环境中,造成大量能源浪费。该技术通过采用梯级余热回收利用、强制循环和耦合器化等技术,不仅有效提升了系统的热效率和冷煤气效率,而且可避免产生黑水,具有良好的环境效益。

04

应用领域

适用于建材、冶金、化工等高能耗行业。

技术应用案例一

某化工公司在两期项目工程中,采用了多台氧化炉焙烧炉,并配备循环流化床煤气化装置。改造后,可过滤0.5μm以上的微尘,除尘效率达到99.99%,粉尘含量低于10mg/Nm3,热值≥1385kcal/Nm3,H2S浓度

简

简 繁

繁