近日,精锌厂两套旋涡炉系统燃用天然气完成改造,在旋涡炉系统运行安全平稳的前提下,通过试验期间多次分时取样和运行数据比对,可节省粉煤110吨/天,中间物料处理能力对比改造前提升了100-150吨/天……标志着旋涡炉系统首次采用天然气试验取得了成功,这是在原、燃料价格上涨,严重压缩加工费的挑战下,公司在优化燃料结构、降低生产成本费用,提升旋涡炉运行水平上迈出的可喜步伐。

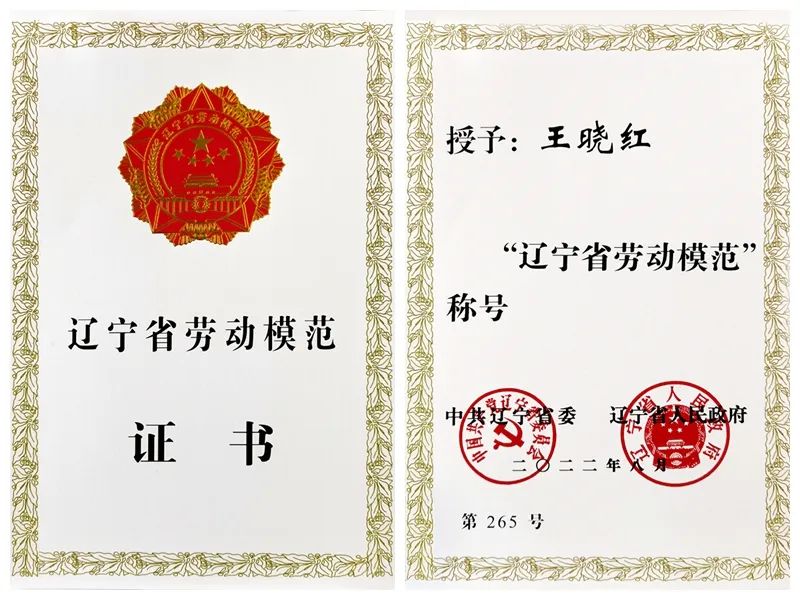

旋涡炉系统担负着杂料处理和蒸汽产出的重要任务,在推动公司循环经济中发挥着重要作用。但受国内外疫情以及原燃料市场价格上涨等因素影响,以燃煤为主要能源的旋涡炉生产运行成本居高不下。鉴于实际情况,公司立足内部对现有工艺进行技术改革,对精锌厂旋涡炉燃料改为天然气进行试验。在改造前期,于洪董事长带领公司副总经理王晓红、精锌厂厂长李明昊、副厂长梁建民、杨宇和旋涡炉作业区副作业长魏培学等做了大量细致的工作,模拟在天然气入炉燃烧条件下旋涡炉各类工艺参数,反复对比斟酌,自主设计改造方案并施工。精锌厂抽调精干力量组成“突击队”,冒着酷暑的高温,克服高空作业、炉内空间狭窄等不利因素,铺设燃气主管线150余延长米、安装阀门17个、炉体风口内安装烧嘴8个;整个燃气系统在确保安全的基础上,能利旧的利旧,特别是燃气烧嘴,是公司根据旋涡炉结构特点自己设计的,不仅节约了成本费用,还能更好地满足生产需要。

万事俱备,7月23日大暑这天,在公司副总经理姜洪波、王晓红的现场指导下,旋涡炉开始正式试烧天然气,为了使试验安全稳定推进,特别是确保人员安全设备安全,精锌厂相关班子成员寸步不离现场,连续一周跟班手把手指导岗位人员作业,从天然气和粉煤同时配烧,到取消粉煤完全采用天然气,直至燃烧状态达到预期效果,旋涡炉正常产出产品,针对燃料结构发生的变化,不断摸索总结,精准控制工艺条件。25日这天,于洪董事长再次来到旋涡炉现场,详细了解实验进展情况,重点询问了天然气使用量、炉体燃烧情况、处理能力、出渣情况等关键数据,并对试验的进一步跟进和安全工作等方面提出要求。在试验期间,冶炼厂班子成员连续一星期不回家,白班连前半夜,前半夜连零点,盯住旋涡炉运行状态,及时调整,逐一细节严格把关。实在困得不行了,就在现场打个盹,稍作休整又起来接着干,在大家连续奋战下,圆满实现了两套旋涡炉系统成功燃用天然气试验工作,参战团队不懈的努力和忘我的付出收获了喜人的成果,通过试验期间多次分时取样的送样分析结果和运行数据比对,旋涡炉燃用天然气后取得了明显的收效。每天单套系统可节省粉煤110吨;单套系统对电尘、除铁渣、前床渣等中间物料的处理量平均每天可提升100至150吨。炉体燃烧状况好转,炉温平均提高50℃以上。对炉料适应性更强,在炉料含碳满足的情况下系统燃烧更充分可提高有价金属回收率和品位。炉体运行温度稳定,出渣连续,岗位操作劳动强度下降,操作环境改善,操作难度大幅降低。由于燃料结构的改变,更进一步推进了清洁生产,并节省了相关辅材的消耗。

旋涡炉系统成功试烧天然气,对实现高产低耗,多创生产效益,拓宽生产领域发挥了至关重要的作用。目前,精锌厂在全力巩固已取得试验成果的基础上,日臻完善新的生产模式,坚持抓好降本增效,推进旋涡炉生产和管理再上新台阶、再创新水平。

图文|马玉国 王晶 张韵歆 刘希良

简

简 繁

繁