“槽控机升级改造后,电解槽槽电压、效应系数等指标较系列其它工区降幅特别明显,两电压偏差较改造前降低了40mV,电流效率提升了0.2个百分点,吨铝电耗降低了94kWh/t。”电解四车间一区区长杨智强仔细的算了一笔账。

随着科学技术的不断进步,电解铝企业使用的槽控系统弊端日益凸显,电解槽投入的物料中锂钾含量不断富集,原槽控系统氧化铝浓度控制性变差,局部缺料导致阳极效应增多,局部浓度过大造成电解质温度低、堵火眼、氧化铝溶解差、造沉淀等情况很普遍,效应系数持续偏高,电流效率等经济技术指标都受很大影响,这对生产很不利。

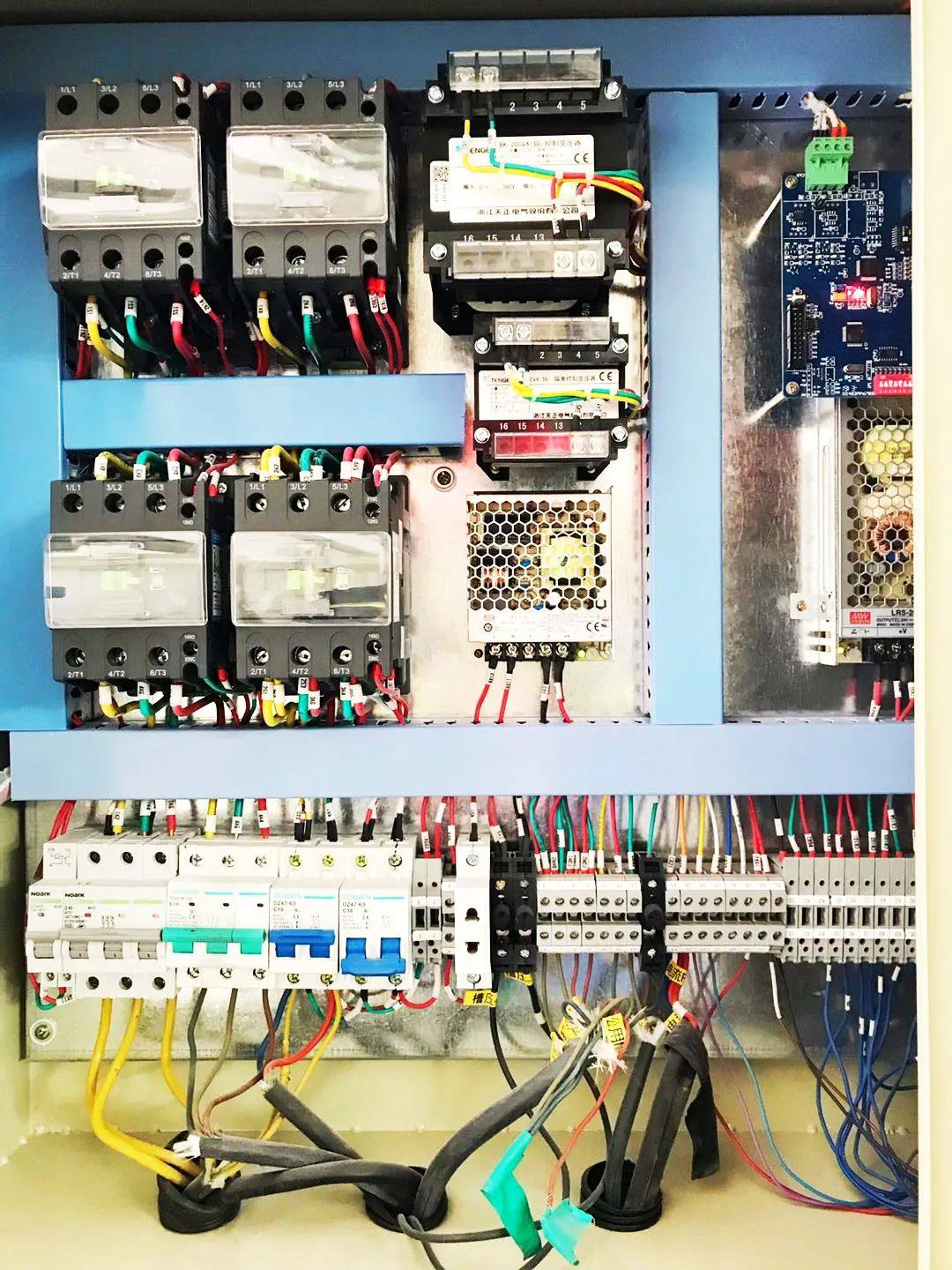

问题出现了,该如何解决成了摆在管理层眼前的难题。自宁东分公司提出“打造一流电解铝企业”口号的那一刻起,管理层眼睛向内、刀刃向内,精细管理、狠抓落实,各项经营指标均取得了显著成效,听说“智能阿尔惠特槽控系统”比原槽控系统更先进,特别对提升电解指标很有利时,管理层心动了,通过走访调研,发现该操控系统的好处远不止这些,一旦应用到生产实践,还对降低员工劳动强度、规避安全风险、稳定员工队伍都有很大帮助。管理层决定先选择两个区进行试验,改造后槽控机智能化成效显现,传统槽控机通过单点采集信号,而新式槽控机通过多点采集信号,能够全面、准确反映电解槽阳极工作信息,再根据电解槽实际工作状况实现单点下料、精准操作,换极后电解槽稳定增强,氧化铝浓度控制的也很合理,预判断预处理阳极效应的趋势更加灵敏。

“操控机改造后,锤头抱包从过去一个班的6次降到了现在的4次,我觉得很轻松,我干好工作的信心更足了。”电解工马玉礼说。

通过数据对比,电解槽的效应系数降低0.3个/槽·日,仅一工区生产使用的效应棒这一项,年节约效应棒费用近2万元,在加上吨铝成本的降低,年创造经济效益275万元。

“槽控机的升级改造,对电解安全管理、指标提升、队伍稳定及成本控制方面都有质的提升。”宁东分公司党委书记、总经理张志军说。

简

简 繁

繁