今年以来,中铝洛阳铝加工熔铸车间全面贯彻落实公司“稳量调结构、降本增效益”职代会精神,不断树立和践行“精益管理创新、联动增产创效”的生产经营理念,通过强化机制创新、优化管理提产、细化提标增效等举措尝试炉组联动创效管理,探索出中频炉与熔炼炉组直供铝液新模式,推进复化铝液的使用,全面提升再生铝延链消化工作,助推车间产能再次提升。

强化机制创新

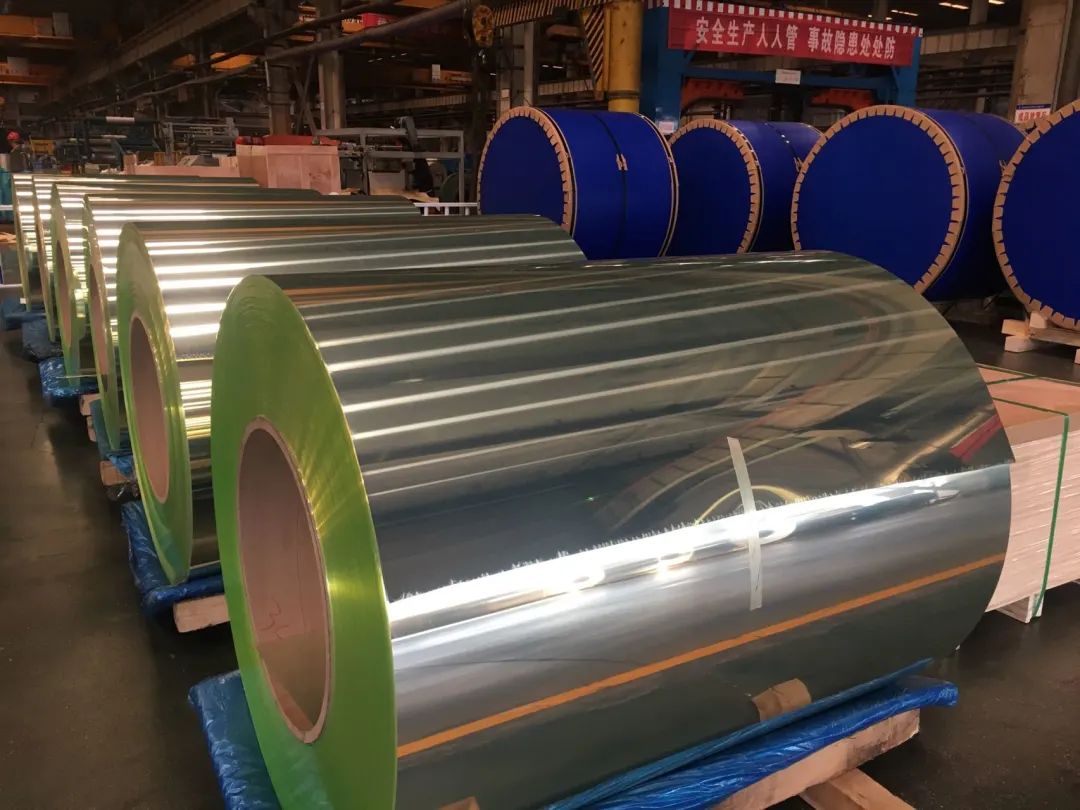

熔铸车间中频炉作为铣屑消化的载体,对于车间再生资源利用起着至关重要的作用。以往中频炉因不具备铝液转运条件,现场铣屑熔化后全部铸成400kg左右铸块,按车间生产计划再次排产在熔炼炉组分批消化投用,这种生产模式不仅制约中频炉产能输出效率,同时造成动能浪费,影响车间整体指标管控。为进一步优化资源配置,提高生产效率、降低生产成本,熔铸车间于2023年2月下旬筹划实施“中频炉与熔炼炉组联动管理创效计划”,引进容量与中频炉产能匹配的铝水包,尝试将中频炉复化铝液通过铝水包转注至熔炼炉组直接投用,经过试运行,成效显著。2月下旬中频炉铝水包调试试用阶段,确保成分合格成功利用转运铝液92.1吨。

优化管理提产

熔铸车间加强内部管理,将中频炉承包商倒班作业人员纳入车间班组统一管理,指派原料班长王毅负责现场物料调配工作确保铣屑原料充足保供、指派技术员刘威负责中频炉与熔炼炉组成分匹配把控工作确保中频炉复化铝液的最大化利用。车间优化工艺流程,结合现场实际操作修订工艺规程,进一步提升中频炉清炉标准,避免炉内热渣沉降堆积,确保中频炉单炉最大投料量,同时车间不断优化岗位联动协同操作,摸索出中频炉出铝合适温度范围、熔炼炉组铝液最佳加入时间,最大限度缩短铝液中转衔接时间,提升炉组联动整体工作效率。3月份联动创效机制实现稳定运行,当月中频炉共投料829.6吨,铝液使用量466.4吨(铝液利用率56.22%),车间产量再创新高,共转交成品铸锭6514吨,单月产量超设计产能53%。

细化提标增效

为深挖炉组联动创效潜能,熔铸车间持续推进提标增效工作。车间及时收集各运行班组当班中频炉投料量及铝液直供数据、熔炼炉组铝液利用率,以“周”为时间节点对各班组产量、效率、成本、烧损等指标完成情况进行通报,并积极开展劳动竞赛活动,细化各项指标考核标准,以业绩论英雄,奖罚分明。通过汇总各班组月度产能输出数据,确定李玉莱为“联动创效岗位技能标兵”,将其优秀工作法在整个车间进行宣传推广,激励全员提高工作标准,向标兵、向效率看齐,争先创优。通过一系列活动的开展,中频炉单班装炉量提升20%、动能成本降低8.8%,熔炼炉组单熔次化料时间缩短20分钟、效能提升7%,为车间产能再次提升提供强有力保障。

熔铸车间中频炉与熔炼炉组联动创效机制的实施,是落实公司再生铝利用延链工作的具体体现,不仅减少固态金属二次重熔过程,而且在拓宽再生铝利用渠道、降低烧损、提高效率方面迈出了坚实一步,为公司落实“双碳行动”做出了积极探索,具有里程碑意义,以实际行动支持绿色循环再生经济发展。熔铸车间将坚持以绿色发展为己任,总结、打造和探索再生资源利用的新经验、新思路、新举措,致力于高质量和可持续发展。

简

简 繁

繁